目前,全球的先进汽车制造厂,除了个别的环节之外,已经初步实现了制造过程的全自动化。在生产线上,只见上千台机器人挥舞着机械臂,进行汽车制造的全流程加工,有的工厂甚至能做到一分钟生产一辆汽车。

然而,有一个环节还得靠人工的深度参与,那就是汽车零部件表面缺陷的检测。如果每个部件的缺陷没有及时检测出来,那么装配好的汽车就会不合格。由于自动检测的精度和速度跟不上,这个环节现在还得靠大量的人工来完成的。

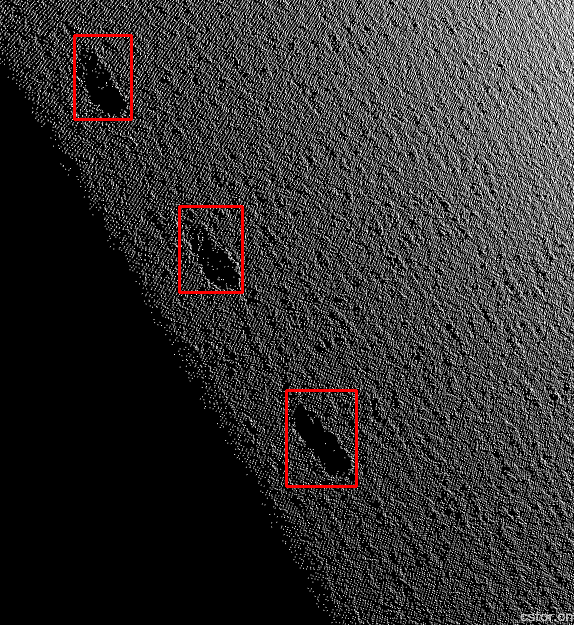

▲有瑕疵的汽车配件

汽车零部件表面缺陷的检测是产品质量控制的重要组成部分。汽车设计需要兼顾制造性和艺术性,由于造型设计方面的主客观因素,零部件表面坑包、麻点、隐裂、脏污等缺陷时有发生,然而这些通常都很细微,难以通过肉眼发现。

目前,国际上主要通过机器人的不断扫描,实现对汽车零部件表面缺陷的检测,检测速度却只是44秒/件,检测线更是长达100多米。然而面对这样的行业实际限制,不少汽车制造厂商对缺陷的检测速度与检测线长度提出了更高的要求。

此前,某高端汽车制造厂商提出了将检测速度缩减到每件几秒以内,检测线缩短到2米之内的要求。面对这样“严苛”的要求,世界头部的美国、德国技术团队对此也表示束手无策。后来,他们找到了南京云创大数据科技股份有限公司,希望能够攻克这项难题。

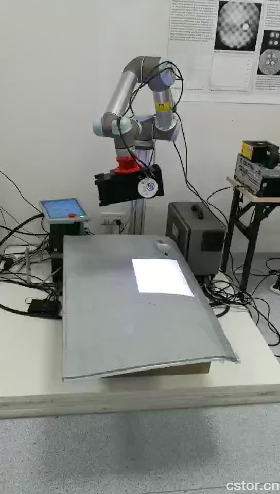

于是,南京云创大数据科技股份有限公司与其专项战略合作方——南京格奥光电科技有限公司,联合必胜途(苏州)工程科技有限公司,突破了一项又一项技术难题,取得的亮眼研发成果令这家高端汽车制造厂商颇为赞赏。

▲三方团队合影留念

在研发初期,技术团队先是尝试使用了激光网格+CCD相机检测的方式,但其无法准确检测毫米级以下的缺陷,检测精度不是很理想。

后来,技术团队改用电子放大镜检测的方式,但这种方式无法检测区域性凹陷等缺陷。于是,技术团队也放弃了这种检测方式,并继续寻找其他在速度、精度等方面表现更抢眼的检测方式。

研发过程

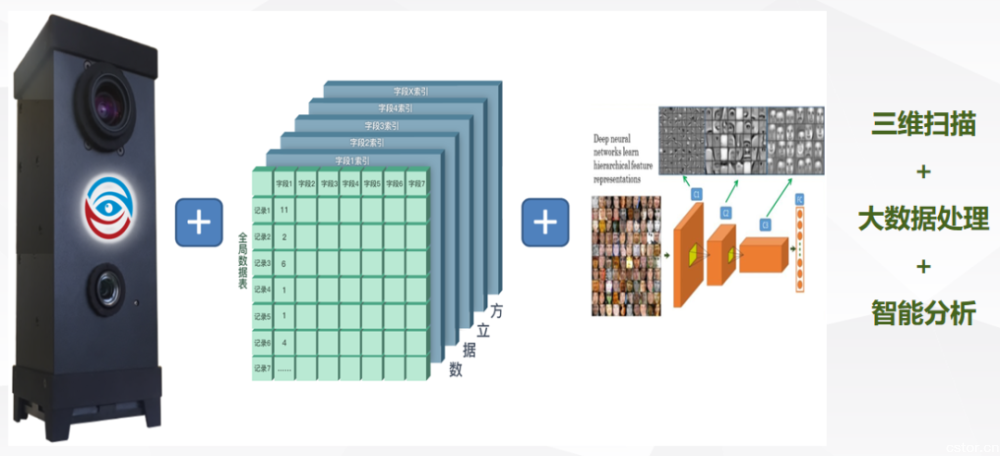

确定“扫描+3D建模”方式

经过对上述两种检测方式弱势和不足的反思,技术团队经过深入研讨,采用了3D建模的方式。该方案使用自研的多光谱扫描仪对汽车零部件表面进行扫描并建立3D模型,然后与预建立的标准件3D模型进行对比,高度误差超出预设阈值的区域即认定为缺陷区域,然后根据缺陷区域的点云分布判定缺陷类型和等级。

00:14

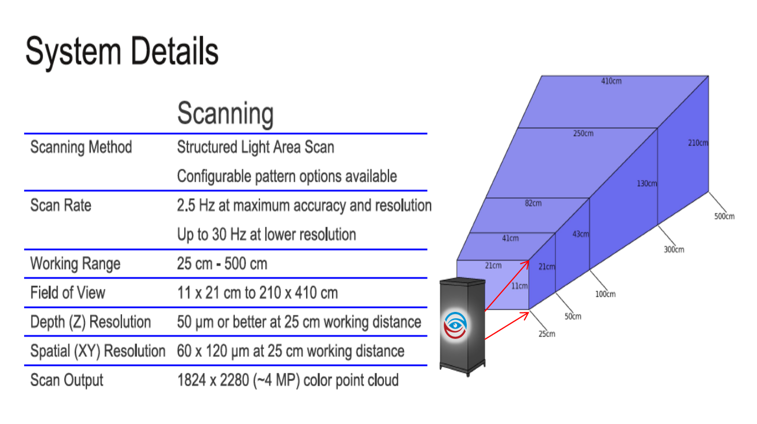

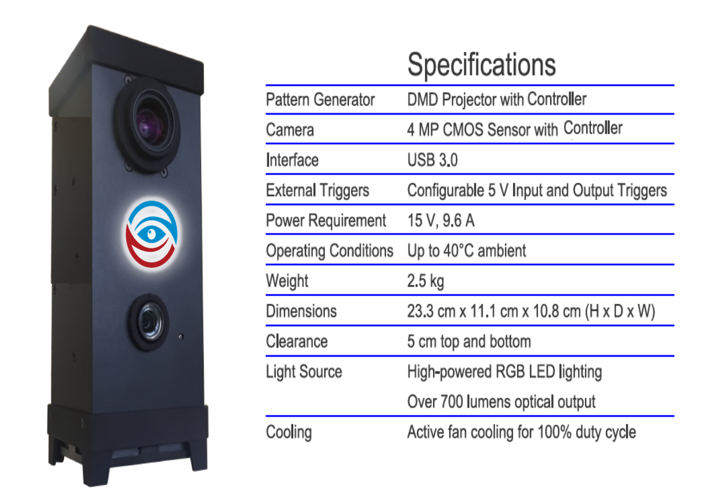

▲多光谱扫描仪,也可用于各种物体的3D建模

▲多光谱扫描仪技术参数

00:07

▲扫描演示

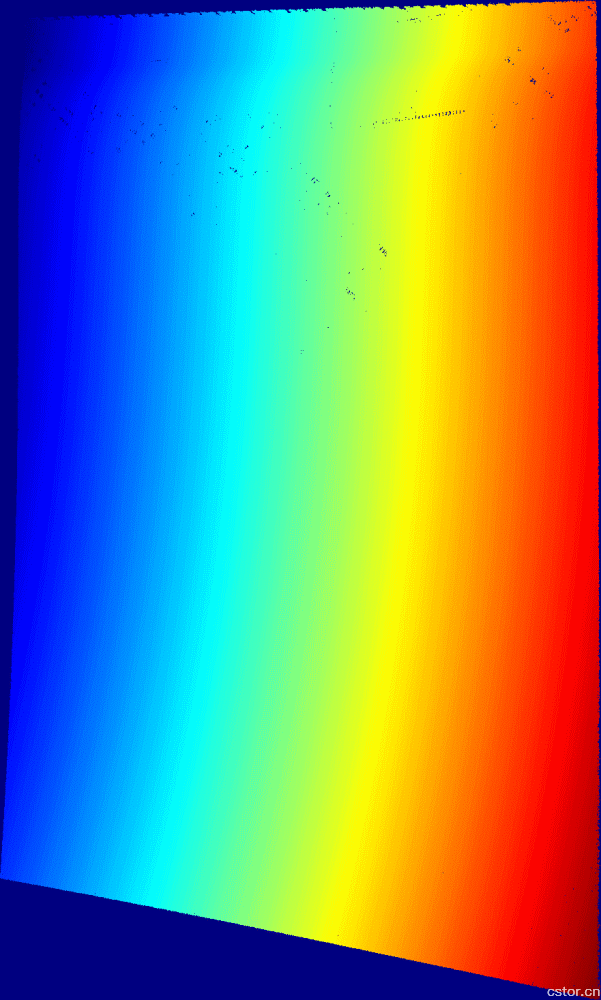

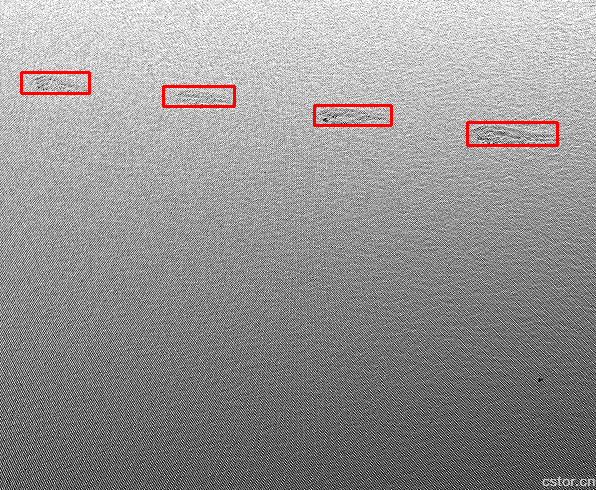

▲扫描之后的高程图,用不同的颜色表示Z轴的高度

00:11

00:43

00:21

00:16

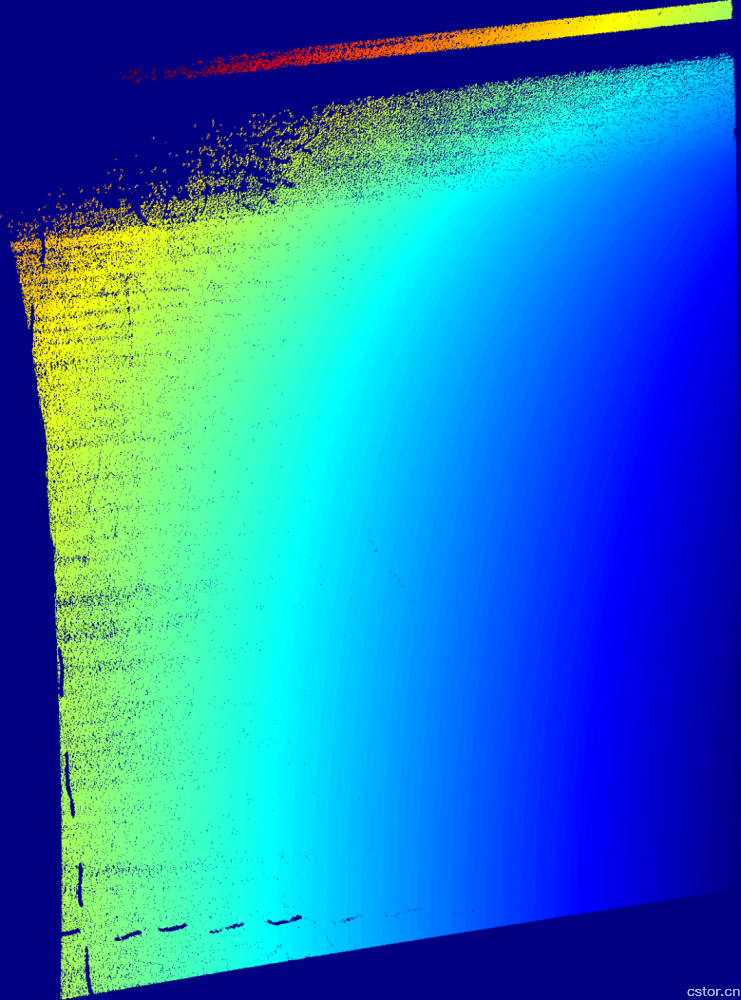

▲扫描结果

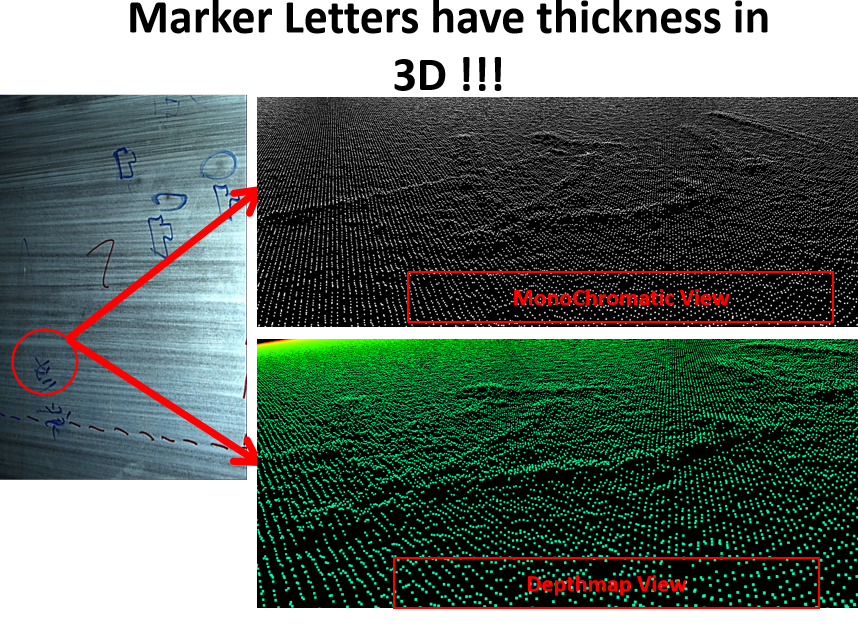

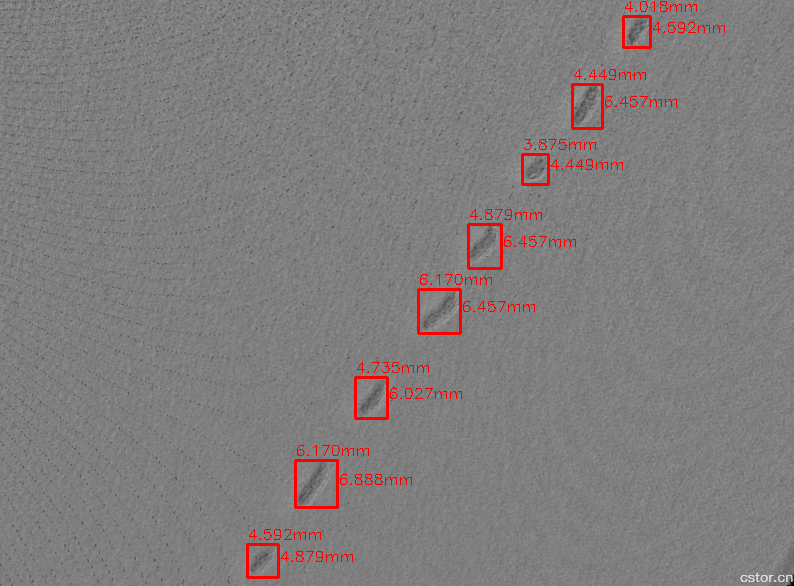

借助上图,我们不难看出,3D扫描精度非常高。标注数字可以清晰地表示出精度可达几十微米,根据点云分布可以看出对笔迹等型面高度变化微小的问题也能有效区分。

▲甚至可以看出上面画线的高度

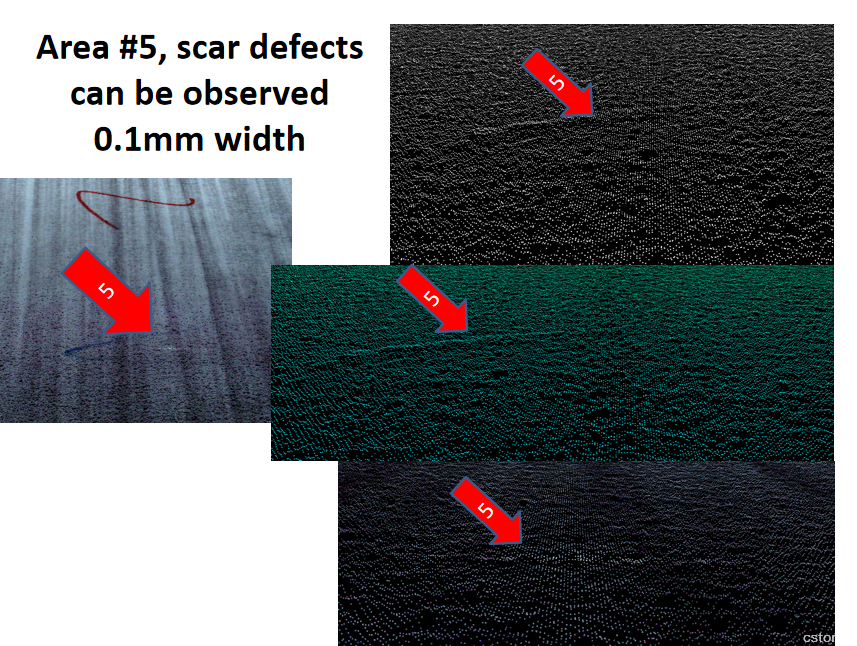

▲对微小缺陷的扫描区分能力

在具体的检测工作流程中,先是利用多光谱扫描仪进行3D扫描并建模,然后利用强大的数据处理产品,再借助智能分析识别技术,从而实现了检测精度、速度和准确率方面的不俗表现。

▲工作流程图

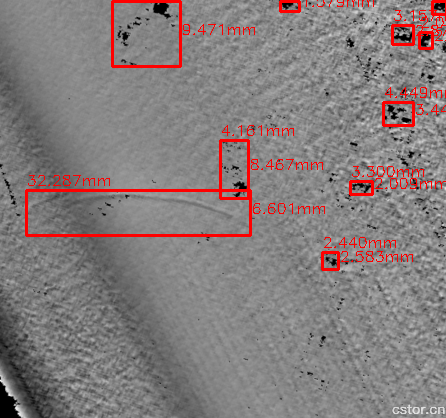

识别解决方案一

二维化

通过某种映射算法将3D点云转化为灰度图像,使用深度学习模型定位出灰度图中的划痕、凹凸区域,并计算它们的实际尺寸,将划痕等区域坐标逆向映射至3D点云。主要技术指标如下:

●检测精度:

100微米

●检测速度:

约5秒,有望优化到1秒以内

●检测准确率:

99.3%

▲识别结果中的检测划痕等异常区域

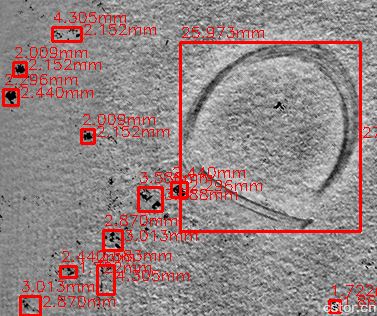

识别解决方案二

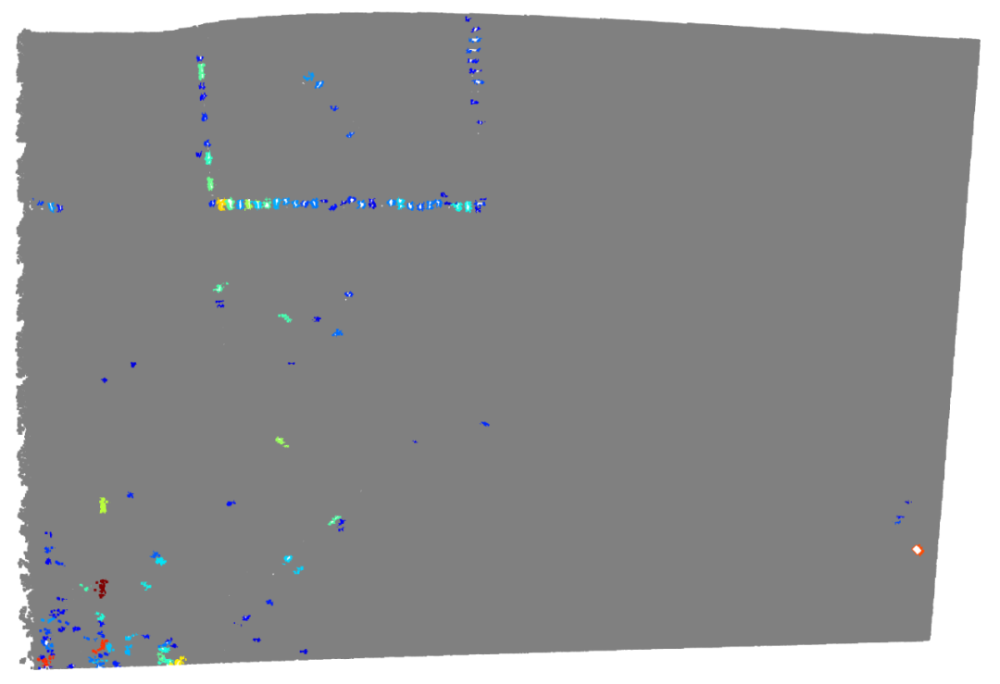

三维点云

根据三维点云中的每个点与其邻域点在三维方向上的间距判定该点是否异常。冲压件表面常见的缺陷如凸点、凹陷、划痕等都会造成区域点云间距异常,分析这些异常即可判定缺陷类型及大小。主要技术指标如下:

●检测精度:

X/Y方向:

Z方向:

●检测速度:

100cm*65cm区域,约5秒,有望优化到1秒以内

●可检测类型:

凸点、凹坑、划痕、开裂等

01:07

▲检测结果中,不同的颜色代表了不同的缺陷尺寸,由蓝到红表示缺陷区域在逐渐增大

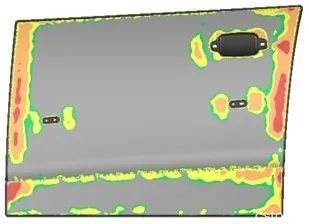

▲电脑上对瑕疵的展示,可以通过VR眼镜进行查看

借助汽车零部件表面缺陷检测技术,可以形成各零部件的产品质量缺陷库,以便运用于后续车型的前期开发中,将缺陷解决在设计阶段,降低制造成本。同时,也可通过大数据的归类分析,制定降低冲压线停机率的切实有限举措。

汽车制造可以99%交给机器人完成,现在剩下的那1%也快补上了!

▲系统装配到生产线后效果图

欢迎各大高端汽车制造厂商和有相关检测需求的客户单位与我们合作!如有合作意向,请联系:13770311887(单总监,微信同号)